PEEK 30% 유리섬유 강화(PEEK5600GF30) 펠릿

고강도 절연체가 등장합니다! 유리섬유로 개질된 PEEK 소재는 케이블 슬리브, 커넥터, 스위치 등 고온, 고압, 고강도 응용 분야에 완벽하게 적합하며, 반도체 제조 및 전자 기기 분야에서 널리 사용되고 있습니다.

낮은 열팽창 계수: 온도 변화의 영향을 줄이고 열전도율을 낮춥니다.

뛰어난 기계적 강도와 강성: 순수 PEEK보다 더 강하고 단단합니다.

고온 고압 환경에서 치수 안정성과 낮은 크리프를 유지합니다.

| 시험 항목 | 시험 기준 또는 장비 | 단위 | PEEK5600GF30 |

|---|---|---|---|

| 기계적 성질 | |||

| 인장 강도 (23℃) | ISO 527-2/1B/50 | MPa | 175 |

| 인장 탄성률 (23℃) | ISO 527-2/1B/51 | GPa | 12 |

| 파단 연신율 (23℃) | ISO 527-2/1B/50 | % | 4.5 |

| 굽힘 강도 (23℃) | ISO 178 | MPa | 268 |

| 굽힘 탄성률 (23°C) | ISO 178 | GPa | 11.5 |

| 압축 강도 (23℃) | ISO 604 | MPa | / |

| 샤르피 충격 강도 (무노치) | ISO 179/U | KJ/m 2 | 55 |

| 아이조드 충격 강도 (노치) | ISO 180/A | KJ/m 2 | 10 |

| 열적 성능 | |||

| 용융점 | DSC | ℃ | 343 |

| 열변형 온도 | ISO 75-1/-2 | ℃ | 330 |

| 연속 사용 온도 | UL 746B | ℃ | 260 |

| 열팽창 계수 | ASTM D696 | ppm K-1 | 46 |

| 난연 등급 | UL 94 | / | V-0 |

| 열전도율 | ISO 22007 | W/(m ·K) | / |

| 전기적 성질 | |||

| 절연 내력 | IEC 60243-1 | KV/mm | 25 |

| 유전율 | IEC 60250 | – | 3.2 |

| 표면 저항 | IEC 61340 | Ω | 10 16 |

| 유전 손실 | IEC 60251 | – | 0.005 |

| 기타 성능 | |||

| 색상 | – | 트루 컬러 | |

| 실제 밀도 | ISO 1183 | g/cm 3 | 1.5 |

| 흡수율 (25℃.24Hrs) | ISO 62 | % | 0.3 |

| 성형 수축률 (25-24℃) | 3mm 두께, 170°C 유동 방향 |

% | 0.3 |

| 유동 방향에 수직 | % | 0.8 | |

| 푸아송 비 | ISO 527-2 | / | |

| 로크웰 경도 | GB/T 3398.2 | HRR | 120 |

| 마찰 계수 | ASTM D3702 | μ | / |

| 용융 지수 | ISO 1133 | g/10min | 3 |

1. 일반적인 수치는 사출 성형 사양입니다. 필요한 경우 보다 상세한 사양은 당사 기술 부서에 문의해 주십시오.

2. 이러한 성능 지표는 재료 수용 기준으로 사용할 수 없습니다.

문의하기

PEEK이란 무엇인가요?

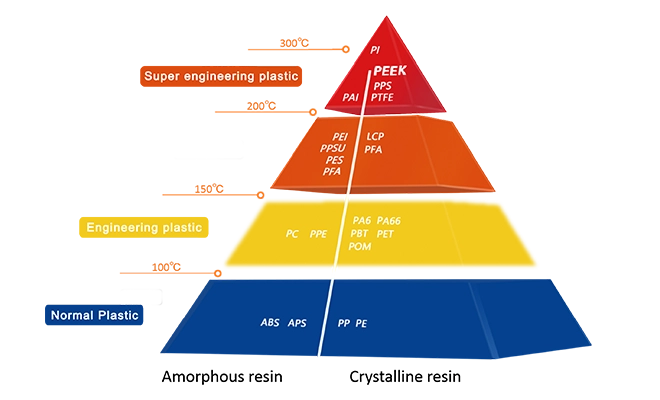

PEEK 및 그 변형 복합 소재는 고온 고습 조건에서도 우수한 성능을 보여줍니다. PEEK은 뛰어난 내화학성, 자체 윤활성 및 내마모성을 가지고 있어 구리 합금과 일반 고무를 대체하는 가장 이상적인 소재가 되었습니다. 이들에 비해 PEEK은 더 긴 수명을 가져 장비 운영 비용을 절감하고 장비 운영 신뢰성을 향상시킬 수 있습니다.

고온 성능

PEEK의 성능은 -196°C에서 260°C의 온도 범위에서 안정적으로 유지될 수 있습니다. 극한 작업 조건에서는 짧은 시간 동안 300°C를 견딜 수 있습니다. PEEK의 성능은 수 킬로미터 지하 작업 환경의 고온에서도 여전히 신뢰할 수 있습니다.

고강도 및 내마모성

다른 플라스틱에 비해 PEEK은 압축, 충격에 강하며 우수한 피로 저항성을 가지고 있습니다. PEEK은 기계 장비 및 마모 환경에서 내구성이 뛰어납니다.

수명 2배 연장

PEEK 밀봉 솔루션은 부품 수명을 향상시킬 수 있습니다. 일부 국내 화학 회사는 Junhua에서 설계한 PEEK5600FE20 폴리테트라플루오로에틸렌 변형 소재를 원래 소재로 대체하여 사용하고 있으며, 마모 부품의 수명은 1.3-3배까지 연장될 수 있습니다.

내식성

PEEK은 화학적으로 불활성이며, 대부분의 산, 오일, 그리스 및 기타 모든 유기 및 무기 용매 또는 효소에 반응하지 않으며, 여전히 우수한 강도와 치수 안정성을 유지할 수 있습니다.

자체 윤활성

PEEK은 낮은 마찰 계수, 낮은 작동 저항을 가지고 있어 일부 작업 조건에서 오일 없이 사용할 수 있습니다. 장비가 더 깨끗해져 공정 신뢰성을 향상시키고, 에너지 효율을 개선하며 비용을 절감할 수 있습니다.

더 많은 설계 자유도

사출 금형을 사용하여 복잡한 특수 형상 부품을 대량으로 빠르게 사출 성형할 수 있으며, 가공에 비해 비용이 저렴합니다.